Geschichte

Die Firma PET Recycling Team ist eines der führenden PET Recycling Unternehmen in Europa. In einer global vernetzten Welt spielt das Recycling eine zunehmend wichtigere Rolle. Von Beginn an steht unser Betrieb für die Herstellung von qualitativ hochwertigem PET Regranulat, welches durch Rezyklieren von PET Flaschen hergestellt und wiederum für deren Produktion verwendet wird, wodurch ein wichtiger Beitrag zur Reduktion von CO2-Emission geleistet wird.

2005

Unternehmensgründung von PET Recycling Team GmbH in Wöllersdorf

2006

Inbetriebnahme der gesamten Produktionsanlage mit einer Jahreskapazität von 5.500 Tonnen

2007

Die Jahreskapazität der Extrusionsanlage erreicht 16.000 Tonnen produziertes PET Regranulat

2009

Die Jahreskapazität wird auf 31.000 Tonnen produziertes PET Regranulat erweitert

2010

PET Recycling Team gewinnt mit Firma ALPLA einen neuen Mehrheitseigentümer

2013

Die Tochterfirma PRT Radomsko geht in Betrieb mit einer Jahreskapazität von 15.000 Tonnen PET Rezyklat

2018

Kooperation mit Texplast GmbH, einem deutschen Produzenten von PET-Flakes und rPET-Granulat, zur Optimierung der Recyclingquoten und Reduktion der CO2-Emissionen durch verkürzte Transportwege

2019

Gründung von PET Recycling Team Wolfen in Deutschland, ein Joint Venture zwischen ALPLA und der FROMM Gruppe

2020

Die Jahreskapazität für rPET von PRT Radomsko wird auf 30.000 Tonnen verdoppelt

Konzept

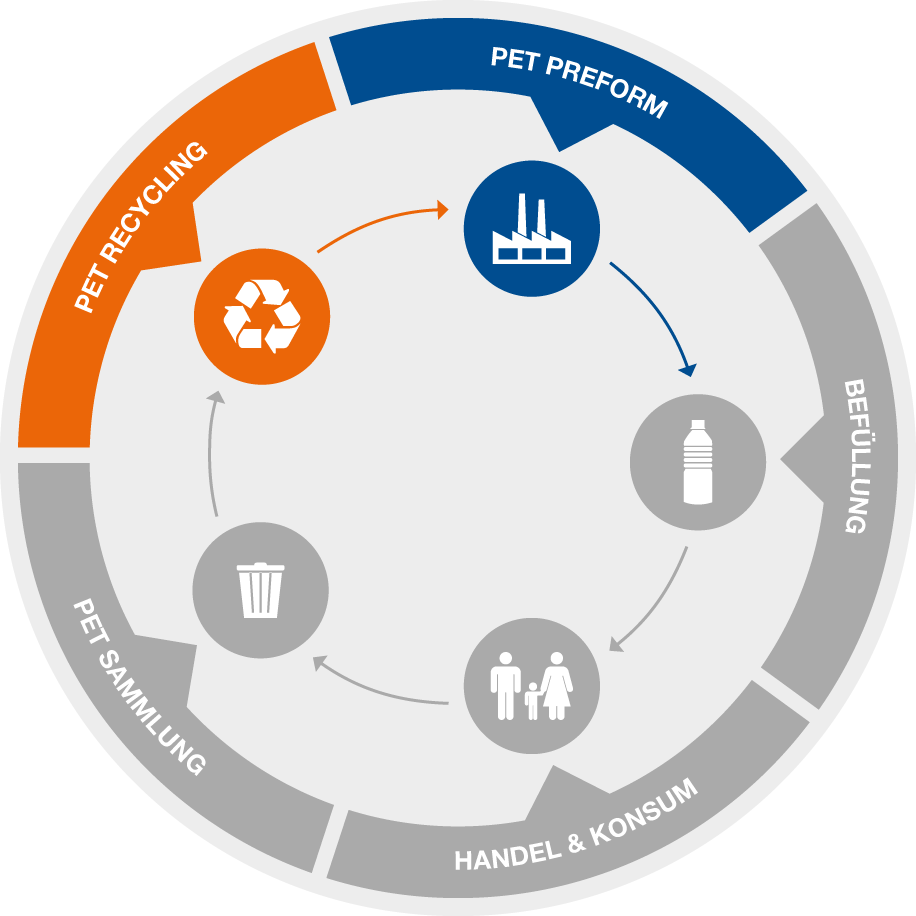

Mithilfe modernster Technologie verarbeiten wir PET Flaschen zu hochwertigem PET Regranulat, welches wiederum vor allem für die Herstellung von Lebensmittelverpackungen und Lebensmittelflaschen verwendet wird.

Die erstmalig produzierte PET Flasche wird befüllt und dem Konsumenten im Handel zum Verkauf angeboten. Idealerweise bringt der Konsument seine leere PET Flasche zu einer dafür vorgesehenen Sammelstelle. Die dort gesammelten PET Flaschen werden dann zu dem Recycler transportiert bzw. von diesem abgeholt. Die PET Flaschen werden nach Farbe getrennt und in weiterer Folge dem Recyclingprozess unterzogen. Das hierbei entstehende Endprodukt – das PET Regranulat – wird an den Preform-Hersteller verkauft, welcher erneut aus dem PET Regranulat PET Flaschen herstellt und diese dann dem Abfüller liefert. Nachdem die neue PET Flasche fertig befüllt ist, ist sie im Handel wieder für den Konsumenten verfügbar. Der PET Kreislauf beginnt von Neuem.

Produktionsprozessschritte

- Stufe 1: Automatische Sortierung

-

- Nicht-Metall- und Metallabscheidung

- Modernste Etiketten-Entfernung

- Ballistik Separierung

- Automatische Farb- und Materialsortierung

- Manuelle Nachsortierung

- Stufe 2: Wäsche

-

- Schneidmühle

- 2 Heißwäschestufen

- Schwimm-Sink-Verfahren

- Windsichtung der Leichtfraktion

- Grobkornabscheidung

- Flakes-Sortierung

- Farbe

- Metall

- Mischsilos

- Stufe 3: Extrusion

-

- Höchster Dekontaminationslevel durch Polykondensationsprozess

- Minimale AA-Werte (Acetaldehyd)

- Stufe 4: Qualitätskontrolle

-

- Kontinuierliche Qualitätskontrollen während des Prozesses

- Gas-Chromatograph Messungen